SPC 솔루션

dvSPC를 통해 우리가 목표하는 것은 품질산포가 적고 보다 균일한 품질의 제품을 생산해 내려고 하는 것입니다.

■ SPC의 필요성

- 불량원인을 쉽게 발견

- 공정의 상태가 어떤지를 탐지

- 개선을 위하여 어떤 대책이 합리적인가를 결정

- 수율증가와 생산성을 향상

- 원가절감 및 고객에게 만족스러운 제품공급

■ 도입효과

- → 사내의 LAN을 이용하여 사무실내에서 각 공정품질의 모니터링 용이

- → 공정검사에 대한 신뢰도를 100% 유지하여, 품질의 질을 높임

- → 각종 인증심사 활용 및 대내외적으로 품질에 대한 Data Input시간 절감

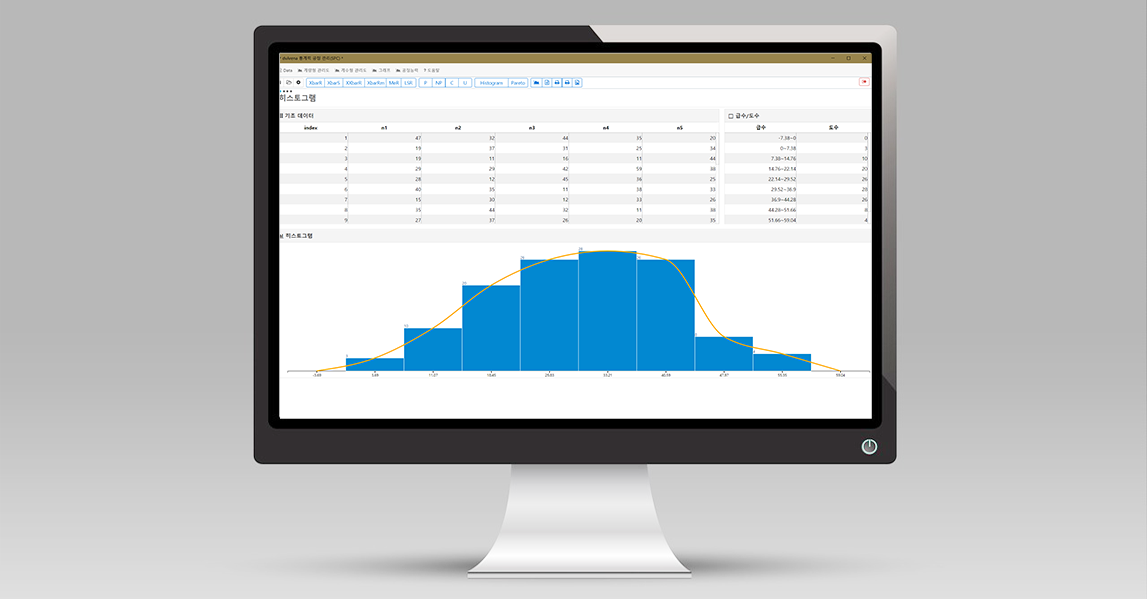

- → Data 분포를 분석하여 공정이상 예방의 품질관리

- → 품질대책수립의 체계적인 관리(대책의뢰 > 수립 > 확인)

- → 일정기간의 경향분석 비교 용이

■ 효과비교분석

| 비교내용 | 관리도 적용유형 | |

|---|---|---|

| 수작업 공장 | SPC도입 후 | |

| 샘플채취 후 결과판독 소요시간(월) | 38.13시간 | 3.5시간 |

| 측정주기 준수여부 및 계산, Plotting등에 대한 신뢰성 | 준수성 및 계산 Plotting등에 대한 신뢰성 저하 | Real Time 준수성 및 신뢰성 향상(자동) |

| 공정별 관리도 확인 | 공정별 방문 | 사무실에서 LAN 시스템을 통한 모니터링 |

| Data 입력 | 3시간 / 1일 | 0시간 |

| Data 분석 | 잘못함 | 공정능력 및 산포분석 추정의 불량률 분석, 일정 기간의 Trend분석, Worst분석 |

| Sheet 관리도 불출 | 필요공정에 수시불출 | 불필요 |

| 공정이상 예측 | 예측못함 | 자동예측 및 대책관리 |

| 공정이상에 대한 대책수립 | 진행이 잘안됨, 이력관리안됨 | 공정이상이 항상 이력으로 남으며 진행관리 |

※ 위의 효과분석 내용은 공정SPC를 적용한 회사를 상대로 실제 분석한 내용입니다. 7개 공정에 대한 검사결과로서 월 25일 기준하여 총 소요시간으로 산출됨.